10. 선행 핵연료주기

1. 개요

1) 원전연료 사이클

(1) 우라늄 광석 탐색 및 채광

• 우라늄 광석에서 우라늄광을 채굴하는 과정으로 노천채굴법, 항도채굴법이 존재한다.

-> 광산이 지표 100m 이내 깊이에는 노천채굴하고, 이상에서는 갱내채굴한다.

(2) 우라늄 정련

• 우라늄 원광은 품위가 낮은 관계로 Yellow Cake로 알려진 우라늄 정광을 생산하는 과정이며, 핵연료 주기에 우라늄을 공급하는 과정

-> 주요 과정은 분쇄, 침출, 정체, 침전 4단계로 구분되며

회수 과정은 이온교환법, 용매추출법, 화학석출법이 있다.

• 회수 우라늄은 암모니아, 가성소다의 반응으로 우라늄 침전물이 회수되며 이를 배소한 것이 우라늄 정광()이다.

(3) 우라늄 변환

• 우라늄 정광에서 농축 공정의 원료로 공급되는 UO2 및 를 제조하는 과정이다.

-> 이 과정에는 우라늄 정광에 포함된 불순물을 제거하기 위한 정제공정, 탈질산 공정, 불소화공정으로 이루어진다.

• 정제공정은 질산우라닐 용액을 희석된 TBP를 이용하는 용매추출법이 거의 모든 변환공정에서 채택되고 있다.

-> 탈질산 공정은 가열증발과정을 거쳐 열분해공정, 수소환원공정으로 구성되고 이후 이산화우라늄분말)가 된다.

-> 불소화 공정은 무수불산(HF)에 의한 UF4 제조 단계와 불소가스(F2)에 의한 UF6 제조 단계로 구성된다.

• 중수로용 핵연료는 UO2가 사용되고 GCR(가스 냉각로)의 핵연료로는 금속U가 이용되는데 위 과정에서 제조된다.

(4) 농축 공정

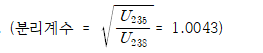

• 천연우라늄에서 핵연료로서 연소되는 U235가 0.71% 함유되어 있으므로, LWR(가압경수로)에서 사용되기 위해서는 3~5%로 상승시켜야 한다.

-> 확산법보다는 원심분리법이 주로 이용되고 있으며, 레이저분리법이 효율적이다.

-> 위 모두 연료물질로서 UF6를 이용한다.

(5) 핵연료 제조

• 농축 공정 후 U238의 농도가 높아진 UF6로부터 원전의 핵연료를 제조하는 과정이다.

-> UF6를 UO2로 만드는 과정인 재변환공정이 첫 단계이며

-> UO2분말을 핵연료 가공 공정에서 압분, 소결되어 소결체가 되는데 이는 성형가공이다.

-> 조립공정에서 소결체를 피복관, 양단마개 등의 부품과 함께 핵연료 집합체가 제조된다.

(6) 사용후 연료 재처리

• 사용후 핵연료 내에 연소되지 않고 남아 있는 U235와 연소 중 생성된 Pu239를 회수하여 핵연료로서 재사용하기 위하여 사용하는 기술이다.

-> 최근에는 초우라늄원소(TRU)와 고발열핵분열성 생성물을 제거함으로서 사용후 핵연료의 처분과 관리를 더 용이하게 하려는 목적이 강해졌다.

• 재처리 공정은 습식재처리공정과 파이로 처리 공정 두가지로 구분된다.

2. 우라늄 정련

1) 정련 단계

조쇄 -> 분쇄 -> 선광 -> 침출 -> 고액분리 -> 용매추출(이온교환법) -> 침전 -> 건조 및 배소

2) 파쇄(조쇄 + 분쇄)

• 파쇄 과정은 원광을 침출에 적합한 크기의 입자로 준비하는 과정으로 조쇄, 분쇄과정을 거친다.

-> 조쇄 장치는 Jaw Crusher, Ball Mill이 대표적이며, 분쇄 과정은 습식 분쇄법, 건식 분쇄법으로 구분된다.

3) 선광(부하처리)

• 선광은 우라늄 광석이 정련 공정에 공급되기 전 우라늄의 품위를 높여주는 전처리 작업이다.

-> 이를 통하여 생산가격의 절감, 정련과정에서의 방해물질의 화학처리의 불필요성 등으로 인한 순도 증가의 이점이 있다.

(1) 밀도차 분리법

• 우라늄 함유 광석의 밀도가 크기 때문에 밀도차이에 의해 고함유 우라늄 광석을 분리하는 방법

-> 분쇄된 광석을 물과 함께 흘려보내 방해판의 작용으로 밀도가 큰 광석입자들은 빨리 아래쪽으로 내려가는 원리이다.

(2) 자기/자력 분리법

• 광석의 특성에 따라 자석을 이용하여 고함유 우라늄 광석을 분리하는 방법이다.

-> 동심원통 내부에 광석입자를 물에 부유시키고 30,000 이상의 가우스 자장을 만들어주면 자석에 붙는 광석만이 한 군데로 모이게 되어 이를 분리할 수 있다.

(3) 부유 선광법

• 광석의 물에 관한 친수성, 소수성의 특성차를 이용한 방법이다.

-> 미분쇄됀 광석의 분말을 물과 현탁액으로 만들고 공기의 기포를 물속에 분산시키면 소수성인 광석은 기포 표면에 부착되어 물 표면으로 이동되는 현상을 이용한 것이다.

4) 침출법

(1) 교반침출법

① 개요

• 우라늄 과정의 침출과정은 정련과정에서의 50% 총 비용으로 가장 많이 경제적으로 부담된다.

-> 이와 같은 운전비용을 최소화하기 위해서는 우라늄 회수율 증대, 간단한 공정, 시설 면적의 최소화 및 첨가화학물질의 양의 최소화가 이루어져야 한다.

② 가압침출법

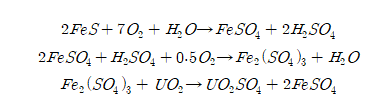

• 우라늄 광석에 황화물 광석이 포함된 경우에 사용되었는데, 황화물이 산소의 분압이 높아지면 황산염 화합물로 변화된다는 원리를 이용한 것이다.

-> 특히 황화철이 포함되어 있으면 황산 제2철로 되어 우라늄을 산화시켜 침출에 용이하게 한다.

③ 가압알칼리 침출법

• 우라늄이 탄산염 용액과 반응하여 탄산염 착화합물을 형성하여 용해되는 것을 기초로 한다.

-> 높은 산소 분압을 유지하면서, 가압 및 가열 시 우라늄 회수율을 95%까지 상승시킬 수 있다.

④ 산침출의 장점

• 알칼리 침출은 미분쇄가 요구되나 산침출은 상관없다.

• 묽은 산 농도에서도 침출이 가능하다.

• 침출시간이 비교적 짧다.

• 알칼리 침출은 고온이 요구되나 산침출은 상온에서도 가능

• 산침출 정제 과정은 이온교환수지법, 용매추출법 모두 가능하다.

• 공장건설비가 적고 우라늄 회수율을 96~97%까지 올릴 수 있다.

(2) 고정층 침출법

• 교반침출법에 비해 침출시간이 길고 회수효율도 높지않다.

-> 다만, 동력비소모를 줄일 수 있다는 장점이 있다.

-> in-situ, in-place, heap, 관류침출법이 있다.

5) 고체-액체 분리

• 공정의 경제성을 좌우하는 부분이지만 우라늄 핵연료주기과정에서 고-액분리는 상당히 어렵다.

-> 중력침강법, 원심력침강법을 이용하기도 하며, 여과공정을 이용하기 위해 여과기를 이용하기도 한다.

침강법 – 응집제, 원심분리기, thinkner / 여과법 – 여과기 / 이온교환법

6) 우라늄의 분리 및 정제

• 이온 교환법을 이용하면 고체-액체 분리작업을 생략할 수 있다.

• 용매추출법은 용매로서 3차 아민이 이용된다.

7) 침전법

• yellow cake의 침전법은 크게 암모니아 침전과 Peroxide 침전으로 구분된다.

-> 전자는 고순도 Yellow Cake 획득이 가능하나, 침전 후 소성이 필요하며 공해문제가 있다.

-> 후자는 가격이 비싸나 군도 우라늄을 얻을 수 있으며 공해문제가 없다.

• 한국에서는 가성소다 용액으로 침전시켜 최종적으로 Sodium Uranate를 Yellow Cake로 얻는다.

4. 우라늄 변환

1) 개요

• 우라늄 변환 공정은 우라늄 정광으로부터 각 원전마다 요구되는 핵연료를 제공하기 위해 이루어지는 과정이다.

-> 우라늄 변환 공정은 핵연료 전체 제조 과정 중 2~4%에 불과하다.

-> 하지만, 핵연료의 제조 공정의 운전, 품질에 막대한 영향을 미친다.

2) 습식법()

• 우라늄 정광을 질산으로 용해하여 질산우라닐 용액을 만들고 이를 용매추출법을 통해 정제한다.

-> 정제된 질산 우라닐 용액에서 UO2 분말을 제조하는 과정은 증발-탈질산 공정을 거치는 가열에 의해 직접 우라늄산화물로 전환하는 방법과 ADU,AUC 등의 우라늄 화합물 분말을 중간물질로 제조하고 이를 배소/환원 하는 방법으로 분류된다.

-> 후자는 ADU, AUC의 중간과정을 거침으로써 UO2의 품질을 미세하게 조정할 수 있기에 많이 이용되며, 전자는 조업편의성에 영향을 미치지 않기에 이용된다.

(1) ADU 공정(Ammonium Di-Uranate)

• 천연우라늄을 사용하는 대부분의 핵연료는 ADU 공정으로 생산된 UO2 분말로 가공된다.

-> 우라닐 용액이 암모니아, 암모니아수와 반응해 침전물인 ADU로 생성된다.

-> 이를 세척, 열분해 그리고 환원을 통해서 UO2로 제조한다.

(2) AUC 공정

• ADU 공정과는 큰 차이가 없으나 중간물질로 AUC가 생성된다.

-> 최종 UO2 분말의 유동도가 좋아서 소결체 제조를 위해 분말 전처리 과정이 불필요하나 이 과정에서 시약이 많이 요구된다.

(3) MDD 공정(Modified Direct Denitration)

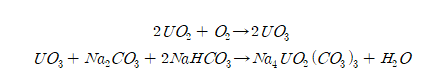

• 중간 고형체가 형성되는 동시에 UO3를 재빠르게 재조할 수 있다는 특징을 지닌다.

-> 비표면적, 입자크기, 소결체 내 가공 등의 품질이 우수해 ADU와 거의 유사한 소결체 제조특성을 지닌다.

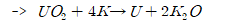

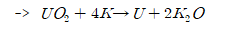

※ 이산화우라늄 분말(UO2)에 금속 칼륨(K)을 반응시키면 금속 우라늄을 얻을 수 있다.

3) 불화공정()

(1) 사불화 우라늄 공정(UF4)

• 위와 같이 제조된 UO2는 불화공정을 거쳐 UF4가 된다.

-> 이는 약 500도에서 회전로 반응기, Stirred Bed 반응기를 이용하여 무수불산과 이산화우라늄을 반응시켜 Green Salt 라고 불리는 UF4를 제조한다.

• 사불화 우라늄(UF4)에 금속 마그네슘(Mg)을 반응시키면 금속 우라늄을 얻을 수 있다.

->

(2) 육불화 우라늄 공정(UF6)

• 두가지 반응기에서 공정이 이루어지는데 유동층 반응기와 불꽃 반응기가 있다.

-> 전자는 불활성고체입자 KF를 유동시키면서 UF4와 F2를 공급하면 빠르게 반응하면서 UF6가 된다. 이를 UF6만을 냅두고 응축시켜 제조하는데 영국 BNFL 일본 PNC에서 사용한다.

-> 후자는 외벽에서 냉각하여 500도를 유지할 수 있게 상부로부터 UF4, F2를 공급하면 순간적으로 발열반응을 일으키며 UF4가 제조된다. 이는 프랑스, 캐나다에서 이용한다.

(3) 불소의 특성

• 불소는 안정원소인 를 이용한다.

5. 우라늄 농축

1) 개요

(1) 우라늄의 분류

① 천연 우라늄(NU, Natural Uranium) :

천연에 존재하는 우라늄으로 U235 함량은 0.71~0.72%

② 저농축우라늄(LEU, Low Enriched Uranium) :

U235 함량은 3~20%로서 상업용, 연구용 원자로의 핵연료로서 사용된다.

③ 고농축 우라늄(HEU, Highly Enriched Uranium) :

U235의 함량은 20% 이상이며, 이중에 U235 함량이 약 85% 이상인 것을 무기급 농축 우라늄이라 한다.

④ 감속 우라늄(DU, Depleted Uranium)

: 농축과정에서 발생하는 잔류물로서 U235의 함량이 약 0.2~0.3% 정도이나 근래에 와서 농축기술이 발전하면서 그 정도는 더 감소

천연 우라늄의 질량 F = 농축 우라늄의 질량 P + 감손 우라늄의 질량 W

(2) 우라늄 농축공정

• U235, U238은 화학적으로 모든 특성이 동일하다.

-> 따라서 이들로 구성된 모든 화합물 UF6의 화학적 특성은 동일하다.

-> 그러나 이들은 원자량이 다르기 때문에 원자밀도 등의 물리적 특성이 다르다.

-> 이들의 물리적 특성차이를 이용하여 분리 및 농축하는 것이 우라늄 농축 공정이다.

물리적, 기체역학적법 : 물질확산법, 열확산법, 원심분리법, 노즐법 및 헬리콘법

레이저 이용법 : ALVIS, SILEX, MLIS

2) 기체 확산법

• 최초로 운영되어 왔던 농축공정이지만 현재는 많이 사용하지 않는다.

-> 기체확산법의 원리는 그레이엄의 확산법칙에 의거하여 분자량이 클수록 확산속도가 느리다는 것을 이용한 것이다.

-> 질량이 작은 U235는 빠르게 격막을 통과하여 상부에서 따로 모여진다.

-> 0.71% U235를 3%로 농축시키기 위해서는 격막 통과회수가 1,000회를 넘겨야 한다.

3) 원심 분리법

• 북한 같은 국가에서 많이 사용되고 있는 방법으로 기체확산법보다 분리계수가 높다.

4) 레이저 분리법

• 낮은 에너지 요구량, 낮은 투자비, 낮은 잔류물의 장점으로 인해 제 3세대 우라늄 농축기술로 인정받은 기술이다.

-> 원자 증기 농축 공정의 기본 원리는 광이온화이다.

-> 고에너지 특정 파장 레이저는 우라늄 금속 증기의 우라늄 원자에서 전자를 제거하여 양입자를 만든다.

-> 이 때 질량효과, 부피효과, 핵스핀들효과로 인해 발생하는 광흡수 스펙트라의 동위원소 시프트 현상으로 인해 U235만이 양하전 이온이 되며 이를 따로 분리시키는 것으로 분리계수가 가장 높다.

6. 핵연료 가공()

1) 우라늄 재변환 공정

(1) 건식 재변환

• 시약이 많이 사용되며, 액체 폐기물이 많이 발생한다.

• 액체 상태의 물을 많이 사용하며, 핵연료 농축도가 3.5% 이상이기에 공정중 핵임계 도달에 주의해야 한다.

-> 대표적으로 ADU, AUC법이 있다.

(2) 습식 재변환

• 물,수소,공기 이외의 시약을 거의 사용하지 않는다.

• 기체 상태의 물을 많이 사용하며, 단순한 공정이지만, 제조를 위한 변수조절이 어렵고, 우라늄 스크랩 회수 재사용이 안된다.

-> 대표적으로 GECO, IDR, 유동층법(WH)이 있다.

2) 핵연로 UO2 소결체 제작

(1) 개요

• UO2 분말은 조립, 압분, 소결, 무임연삭의 과정을 거쳐서 핵연로 소결체가 된다.

-> 이는 피복관 내부에 장전되고 He가스를 충진한 상태에서 양단 마개를 용접하여 경수로용 핵연료봉이 제조된다.

-> 핵연료봉은 그리드, top/bottom 노즐 등의 부품과 함께 조립되어 핵연료집합체가 만들어진다.

(2) UO2 분말의 전처리

• UO2 분말은 높은 경도를 가지고 있고, 크기, 모양, 밀도 등이 일정하지 않기에 압분체 제조 변수에 많은 영향을 미칠 뿐만 아니라 제조된 소결체 특성도 일정하지 않다.

-> 전처리를 함으로써 균질화, 분말의 유동도 증가, 소결체의 특성 조절 등의 이점이 있다.

(3) 압분체 제조(Pelletizing)

• 압분체 제조 공정에서는 분말준비공정에서 처리된 UO2 분말을 일정한 치수, 밀도를 갖는 원통형으로 압분한다.

-> 탄화수소 화학물질 첨가로 흡착력이 증진되고, 열팽창에 의한 공간확보 및 피복재 손상방지의 역학을 한다.

(4) 소결체 제조(Sintering)

• UO2 압분체는 기계적 강도가 약해 쉽게 부스러지기에 핵연료 소결체 요구조건을 만족시키기 위해 소결해야 한다.

-> 펠렛의 수축, 팽창을 최소화 한다.

(5) 연삭(Grinding)

• 소결체에서 배출된 소결체들은 직경이 일정하지 않기에 원자로에서 중성자 조사 시 소결체 내에서 방출되는 열이 균일하게 방출되지 않는다.

-> 소결체의 직경을 동일하게 만들기 위해서 무심연삭기를 이용하여 외부를 연삭해주어야 한다.

(6) 건조

• 연삭공정에서 사용되는 냉각수로 인해 소결체에 스며든 수분을 건조시켜 제거해주어야 한다.

-> 수분을 제거하지 않고 피복관에 장전되면 원자로 내에서 중성자 조사 시 소결체 표면에서 방출되는 수분이 피복관과 반응해 약화시키므로 핵연료 건전성을 위협하는 중요한 요인이다.

'원자력기사' 카테고리의 다른 글

| 흐름이 보이는 원자력기사 시험에서 꼭 나오는 요점 요약 정리 12. 원전 연료 (0) | 2024.03.24 |

|---|---|

| 흐름이 보이는 원자력기사 시험에서 꼭 나오는 요점 요약 정리 11. 후행 핵연료주기 (1) | 2024.03.21 |

| 흐름이 보이는 원자력기사 시험에서 꼭 나오는 요점 요약 정리 9. 방사평형 (4) | 2024.03.19 |

| 흐름이 보이는 원자력기사 시험에서 꼭 나오는 요점 요약 정리 8. 공학안전설비(ESF) (3) | 2024.03.18 |

| 흐름이 보이는 원자력기사 시험에서 꼭 나오는 요점 요약 정리 7. 원자력 열역학 및 유체역학 3 (2) | 2024.03.17 |